|

|

СИСТЕМЫ ПОДАЧИ МИНИМАЛЬНОГО КОЛИЧЕСТВА СМАЗКИ И СПРЕЙСИСТЕМЫ |

|

|

|

Система МКС LUBRIMAT® L60

Описание: Система с поршневым насосом для впрыска минимального количества жидкости.

Основная сфера применения: Внешняя система МКС для всех металлорежущих операций. Точечная смазка или смазка поверхности контакта при обработке давлением. Нанесение смазки для выемки изделий из форм, нанесение антикоррозионных средств и др.

Принцип работы: Жидкость течёт из ёмкости в поршневой насос. Поршень подаёт точное количество смазки во внутреннюю трубку. Подающийся отдельно по внешней трубке сжатый воздух вталкивает жидкость в форсунку и распыляет её.

Включение системы: С помощью контрольного устройства (электрического или пневматического) или вручную.

Вручную настраивается: Объём смазки, подаваемый насосом, частота подачи, количество сжатого воздуха, давление сжатого воздуха.

|

|

|

Система МКС SAWFIX® SF

Описание: Система с поршневым насосом для впрыска минимального количества жидкости.

Основная сфера применения: Внешняя система МКС для дисковых и ленточных пил.

Принцип работы: Жидкость течёт из ёмкости в поршневой насос. Поршень подаёт точное количество смазки во внутреннюю трубку. Подающийся отдельно по внешней трубке сжатый воздух распыляет жидкость через форсунку на очень маленькие частицы и подаёт на профиль зуба пилы.

Включение системы: С помощью контрольного устройства (электрического или пневматического) или вручную.

Вручную настраивается: Объём смазки, подаваемый насосом, частота подачи, количество сжатого воздуха, давление сжатого воздуха.

|

|

|

|

ПРИМЕРЫ ПРИМЕНЕНИЯ СИСТЕМ ПОДАЧИ СОЖ

|

|

|

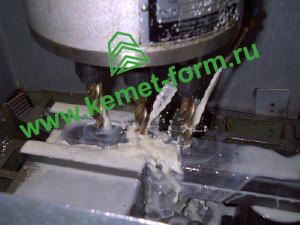

| Сверление алюминиевой отливки детали двигателя. |

Сверление заходных отверстий Ø11,5 мм для машины плазменной резки в плите толщиной 80мм из стали X2CrNiMo22.

Ранее использовался метод сухого сверления. Использование сверла с внутренней подачей смазки и Lubrimat® L50/1

увеличело в 20 раз срок службы сверла до переточки и снизило время обработки с 20 мин. до 6 мин.

|

Сверление алюминия со Spraymat® S100

|

|

|

|

| Сверление отверстий в прямоугольной трубе со Steidle Lubrimat® L50/2. Ранее использовалась смазочно-охлаждающая жидкость. В результате применения системы подачи МКС, уменьшилось количество вредных загрязнений окружающей среды и увеличился срок службы сверла до переточки. |

Сверление отверстий Ø1 мм в латунной трубе со Steidle Lubrimat® L50/1.

Это увеличело срок службы сверла и повысило качество обрабатываемой поверхности. |

|

|

|

| Сверление и зенкерование стального диска грузовика (Ø36/26 мм) 10 шпиндельной головкой со Steidle Lubrimat® L50/10.Ранее использовалась смазочно-охлаждающая жидкость.В результате применения системы подачи МКС на 30% увеличился срока службы инструмента. |

Сверление отверстий Ø4 мм в алюминиевых роликах (Ø250 мм) на обрабатывающем центре с со Steidle Lubrimat® L50/1.

Отверстия должны быть сухими для установки конуснообразных штифтов. При использовании СОЖ детали необходимо было осушать с помощью центрифугирования на токарном станке.

При смазке сверла с помощью системы МКС, отверстия остаются сухими и в осушении больше нет необходимости. |

|

|

|

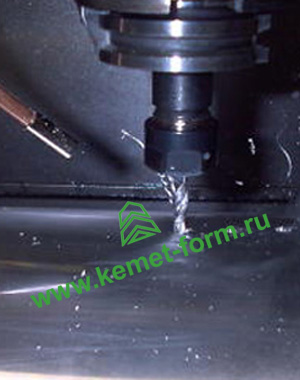

| Фрезерование ротора компрессора со Steidle Lubrimat® L50/3. По сравнению с фрезерованием без СОЖ применение системы МКС увеличило срок службы инструмента, улучшило качество поверхности и снизило температуру обрабатываемой детали. |

Фрезерование кольцевого паза на поверхности пластины (Ø до 3000 мм) из конструкционной стали со Steidle Lubrimat® L50/2. Из-за дольшого размеры обрабатываемой детали было невозможно применение СОЖ. С системой МКС две форсунки смазывают фрезу, что на 100% увеличило стойкость инструмента, по сравнению с сухой обработкой. |

Фрезерование со Steidle Lubrimat® L50/2. |

|

|

|

| Система подачи смазки Steidle Lubrimat® L50/3 в процессе фрезерования турбинной лопатки. |

Фрезерование алюминия со Steidle Spraymat® S100. |

Система подачи смазки Steidle Lubrimat® L50 позволила обрабатывать прессформу на станке без участия рабочих в ночное время. |

|

|

|

| Нарезание резьбы М4х9 в глухих отверстиях в цинковой отливке со Steidle Pulsomat® P25. Распыленная смазка с высокой точность подается на инструмент. 20л. смазки, подаваемой системой МКС достаточно для выполнения годовой программы нарезки резьбы в 1.200.000 отверстиях.

|

Нарезание резьбы М20х40 в заготовке из стали 40ХМ4 со Steidle Deltamat® D40. По сравнению с ручной смазкой, применяемой ранее, увеличился срок службы инструмента и сократилось время резания. |

Нарезание резьбы в алюминиевой детали (AlM6Si) со Steidle Pulsomat® P10. |

|

|

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

1. История

1.1. С чего начались и как долго существуют системы подачи минимального количества смазки (МКС-MQL)?

2. Области применения

2.1. Для каких видов металлообработки подходят системы МКС?

2.2. Для каких видов обработки невозможно использовать системы МКС?

2.3. Что необходимо иметь для использования системы МКС?

2.4. До которого соотношение длины/диаметра можно использовать системы МКС с внешним подводом смазки?

2.5. Возможно ли распыление смазки через шпиндель?

3. Преимущества МКС

3.1. Каковы преимущества использования системы МКС?

3.2. Какой срок службы инструмента можно ожидать при применении системы МКС по сравнению с охлаждением СОЖ или сухой обработкой?

3.3. Будут ли заготовки сухими после обработки с системой МКС, что они смогут дальше использоваться без дополнительной мойки?

3.4. Возможно ли сдувать стружку струей воздуха из системы МКС?

4. Модернизация станков системами МКС

4.1. Нужен ли специальный режущий инструмент для системы МКС?

4.2. Необходимо ли изменять параметры резания: скорость/подача?

4.3. Сколько времени и усилий, необходимо для оснащения станка системой МКС?

4.4. Необходимо ли изменить/модифицировать что-то на станке, чтобы иметь возможность использовать системы МКС?

5. Влияние системы МКС на здоровье персонала

5.1. Какие преимущества или недостатки у систем МКС по сравнению с охлаждением СОЖ?

5.2. Образуется ли у форсунки туман?

5.3. Необходима ли система отсоса для станков, оснащенных системами МКС?

1. История

1.1. С чего начались и как долго существуют системы МКС?

Смазочные спрей системы уже давно используется в металлообработке. Предшественники сегодняшних установок Spraymat уже были изготовлены примерно в 1970 году. Настоящая технология существует с самого начала 90-х. Термин «Минимальное количество смазки» также имеет свое происхождение в этот период.

2. Области применения

2.1. Для каких видов металлообработки подходят системы МКС?

МКС может использоваться почти всех методы обработки металлов. При этом процессы стружкообразования с геометрически определенными режущими кромками инструмента являются наиболее подходящими. Но системы МКС также могут быть использованы в случае инструмента с неопределенными режущими кромками и для бесстружечной обработки.

2.2. Для каких видов обработки невозможно использовать системы МКС?

Ограничений для каких-то определенных процессов металлообработки нет. Главным условием является наличие доступного пространства для размещения сопла в точке контакта инструмент/заготовка или возможности для распыления через инструмент.

2.3. Что необходимо иметь для использования системы МКС?

Для системы МКС главным образом необходим подвод сжатого воздуха.

2.4. До которого соотношение длины/диаметра можно использовать системы МКС с внешним подводом смазки?

Максимальная глубина сверления, как правило, может составлять 2,5-3 диаметра отверстия; иногда больше и иногда меньше, в зависимости от обрабатываемого материала. Затем инструмент должен доставаться из отверстия и смазываться системой МКС, что продлевает наличие смазочной пленки.

2.5. Возможно ли распыление смазки через шпиндель?

Да, так называемая «внутренняя подача смазки» возможна, но она требует устройств системы МКС, которые отличаются от оборудования для «внешней подачи смазки».

3. Преимущества МКС

3.1. Каковы преимущества использования системы МКС?

С помощью системы МКС можно сделать процесс смазки более эффективным, так как расходуется только необходимое количество смазочной жидкости. Исключается трудоемкая и дорогостоящая очистка стружки и деталей. Станки и рабочее пространство остаются сухими, что улучшает безопасность на рабочем месте. Нет необходимости сбора и утилизации отработанных СОЖ. Также обычно увеличивается срок службы инструмента.

3.2. Какой срок службы инструмента можно ожидать при применении системы МКС по сравнению с охлаждением СОЖ или сухой обработкой?

Гарантированно значительное увеличение срока службы инструмента по сравнению с сухим резанием, и, по крайней мере, тот же срок можно ожидать по сравнению с охлаждением СОЖ, а во многих случаях даже лучше.

3.3. Будут ли заготовки сухими после обработки с системой МКС так, что они смогут дальше использоваться без дополнительной мойки?

Это в основном зависит от среднего количества применяемой смазки. В большинстве случаев, на деталях, обрабатываемых с системой МКС, может оставаться влажная пленка в зоне максимальной обработки. В основном эта пленка быстро улетучивается, но в некоторых случаях она может присутствовать. Необходимость смыва оставшейся смазки зависит от требований дальнейшей обработки. В любом случае, количество загрязнителей, которые необходимо смывать в ваннах резко снижается, что увеличивает срок службы промывных вод.

3.4. Возможно ли сдувать стружку струей воздуха из системы МКС?

Легкая стружка может удаляться воздухом распылителя.

4. Модернизация станков системами МКС

4.1. Нужен ли специальный режущий инструмент для системы МКС?

В основном можно получить хорошие результаты со стандартным инструментом. Однако, иногда результат может быть лучше при применении инструмента с покрытием или инструмента, специально изготовленного для системы МКС, особенно в случае внутренней подачи смазки через инструмент.

4.2. Необходимо ли изменять параметры резания: скорость/подача?

Не на начальном этапе. Только тогда, когда возникают проблемы со сроком службы инструмента или температуры детали. В большинстве случаев лучше увеличить скорость подачи, а не уменьшать ее, так как при более высоких скоростях подачи можно получить улучшенный смазочный эффект и повышенный отвод тепла в стружку. При этом сокращается время производства.

4.3. Сколько времени и усилий, необходимо для оснащения станка системой МКС?

Это зависит от станка и устройства. Простые системы, такие как Pulsomat или Spraymat иногда готов к использованию через 15 минут. Для более сложных систем подключение к управлению станком и установка подающих трубок и форсунки может занять определенное небольшое время.

4.4. Необходимо ли изменить/модифицировать что-то на станке, чтобы иметь возможность использовать системы МКС?

В большинстве случаев станок может быть использован без изменений, однако это зависит от оборудования и применения станка.

5. Влияние системы МКС на здоровье персонала

5.1. Какие преимущества или недостатки у систем МКС по сравнению с охлаждением СОЖ?

Немецкие ассоциации профилактики аварий и страхования в металлургической промышленности определенно указывают на системы МКС как на перспективное направление для защиты кожи. Сотрудники, работающие на станках с системами МКС, редко имеют контакт с СОЖ, одним из главных факторов вызывающих кожные заболевания. Кроме того, происходит уменьшение опасности поскользнуться возле станка, так как область вокруг остается чище.

5.2. Образуется ли у форсунки туман?

Форсунки для устройств Lubrimat, Sawfix, Pulsomat при правильной их установке, предназначены для бестуманного впрыска. В случае плоских форсунок и устройства Spraymat, при некоторых условиях туман может быть виден.

5.3. Необходима ли система отсоса для станков, оснащенных системами МКС?

Наши клиенты обычно не используют никаких систем отсоса. Но если форсунка специально должна создавать туман, или сотрудники должны работать непосредственно зоне в распыления, или, если распыляемое вещество опасно для здоровья, то система отсоса рекомендуется.

|

| Для того, чтобы купить системы подачи минимального количества смазки достаточно просто позвонить нам.

Контакты: тел.: 8 812 493-40-79 Доб.103 , моб.: +7 921 753 05 02, e-mail: verevitin@kemetcom.ru |

|

|